在传统制造业转型升级的大背景下,五金模具行业作为工业制造的“基石”,正面临市场需求变化与技术迭代的双重挑战。行业内的龙头企业,凭借其深厚的积累与敏锐的市场嗅觉,正在积极探寻“第二增长曲线”。其中,向新能源领域拓展、深度融合数字化技术、以及加码新材料技术研发,构成了其突破增长瓶颈、重塑竞争优势的三大核心战略路径。

一、 战略转向:抢滩新能源广阔蓝海

新能源汽车、储能、光伏等新能源产业的爆发式增长,为五金模具带来了全新的、高附加值的市场需求。龙头企业正将业务重心从传统的消费电子、家电等领域,逐步向新能源精密结构件、电池包壳体、电机壳体、充电桩组件等细分领域倾斜。

- 市场驱动:新能源产品对轻量化、高强度、高精度及复杂结构的需求,与高端精密模具的制造能力高度契合。这要求企业不仅要提供模具,更要提供从设计、仿真到量产的一体化解决方案。

- 能力迁移与升级:企业将过往在消费电子领域积累的超精密加工、快速响应等能力,进行适应性改造,应用于新能源部件的大规模、高一致性生产。针对新能源材料(如铝合金、高强度钢、复合材料)的特性,开发专用模具技术与工艺。

- 产业链协同:头部企业正积极与下游新能源整车厂、电池巨头建立战略合作关系,从研发端介入,实现同步开发,深度绑定产业增长红利。

二、 内生动力:数字化赋能全价值链提质增效

数字化已从“可选项”变为企业构建“第二增长曲线”的“必选项”。龙头企业正通过数字化改造,打通从订单、设计、加工、装配到运维的全流程,实现降本、增效、提质与敏捷响应。

- 设计与制造智能化:广泛应用CAD/CAE/CAM一体化软件、模流分析、3D打印快速制模等技术,大幅缩短模具开发周期,提升一次试模成功率。引入人工智能进行工艺参数优化与缺陷预测,提升制造过程的稳定性与智能化水平。

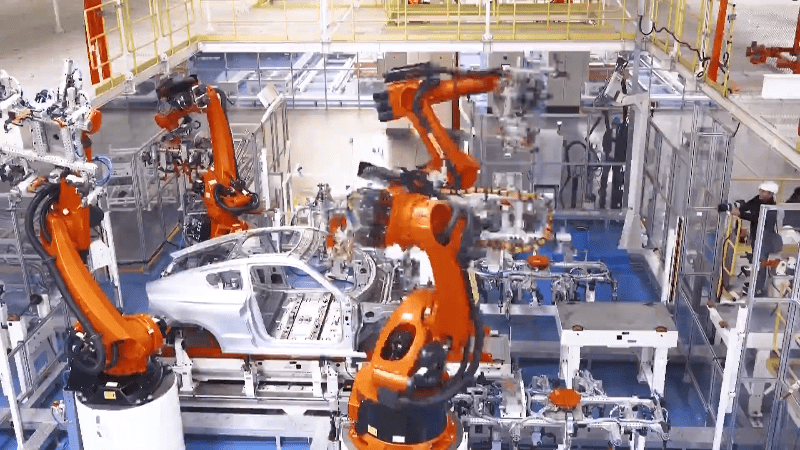

- 生产管理透明化:部署MES(制造执行系统)、物联网传感器和数字孪生技术,实现对设备状态、生产进度、物料流转的实时监控与精准调度,构建柔性化、可视化的智能工厂。

- 服务模式延伸化:基于模具使用数据,为客户提供预测性维护、远程运维等增值服务,推动商业模式从“一次性销售”向“产品+服务”转型,增强客户粘性。

三、 技术基石:新材料研发构筑长期护城河

模具材料的性能直接决定了模具的寿命、精度和最终产品的质量。面对新能源、航空航天等领域对极端工况下材料性能的严苛要求,新材料技术的自主研发成为龙头企业构建技术壁垒的关键。

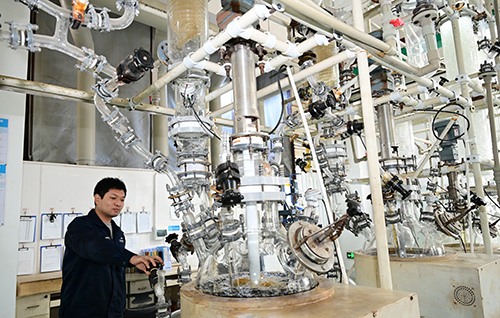

- 高性能材料应用:积极研发和应用如粉末冶金高速钢、硬质合金、金属陶瓷、高性能涂层等材料,以满足模具对高耐磨、高耐热、高韧性的综合需求,特别是在高压铸造、热成型等先进工艺中。

- 材料与工艺协同创新:与材料供应商、高校及科研院所合作,开展针对特定应用场景(如超高强钢板热冲压、大型一体化压铸)的模具材料改性、热处理工艺及表面处理技术的联合攻关。

- 可持续发展导向:研发长寿命、可修复的模具材料与技术,减少资源消耗与废弃物产生,同时探索更环保的模具制造工艺,响应全球绿色制造趋势。

结论与展望

五金模具龙头企业的“第二增长曲线”,并非简单的业务扩张,而是一场深刻的、系统性的能力再造。它要求企业将 “市场前沿的洞察力(新能源布局)”、 “运营过程的掌控力(数字化赋能)” 与 “技术底层的创新力(新材料研发)” 三者深度融合,形成相互促进的飞轮效应。

成功的模具企业将不仅是单一的零部件供应商,更是能够为客户提供涵盖新材料应用、数字化设计、智能制造成型及全生命周期服务的 “一体化解决方案提供商”。这条增长曲线的攀登之路充满挑战,但也为那些勇于变革、持续创新的企业,打开了通往更高价值、更可持续未来的大门。